ばねの話をすると必ず“疲れ強さ”という言葉が出てくる。ばねの疲れというのは、使用状態で運動しているばねが、設計時に予定した寿命以下で折損することである。

材料の疲れ強さを調べるには、一般に疲れ試験機を用いるが、ばねの疲れ強さを調べるには、そのばねの実用状態に近い疲れ強さ試験機で試験するしかない。

したがって、設計時には材料の疲れ強さの測定値を基準にして設計し、念のため完成したばねで実用状態の疲れ強さを確認するのが通例である。

この講では、ばねの疲れに関するよくでてくる用語の意味を説明しておこう。

各応力の名前

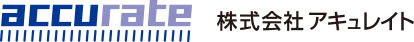

ばねの応力は通常、波の表面のように上下に変化します。今、図11の様に時間によってその応力が変化するものとすると、

ばねの応力は通常、波の表面のように上下に変化します。今、図11の様に時間によってその応力が変化するものとすると、

σ1=上限応力

σ2=下限応力

σm=平均応力

(σ1+σ2)/2

σa=応力振幅

(σ1-σ2)/2

となる。

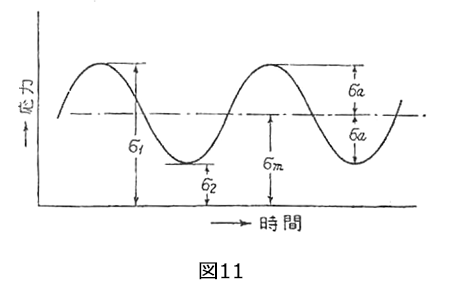

応力振幅を縦軸に、その応力振幅のもとで材料が破壊するまでの応力繰返し回数を横軸にとって示した 図12 をS-N曲線またはウェーラ曲線といいます。

ある一定の平均応力のもとでは、応力振幅が小さいほど破壊までの応力繰返し回数が増して曲線ははじめ傾斜しますが、ある値以下になるといくら繰返しても破壊を生じないので曲線は水平になります。

そして、曲線が水平になるところの繰返し回数は鋼材では106 ~ 107回の間になります。

しかし、非鉄金属の中には応力振幅が 5×108 に達してもなお S-N 曲線が水平にならないものがあります。

疲れ限度

S-N 曲線が水平になる限界の応力を疲れ限度または耐久限度といい、この曲線が傾斜線から水平になり始める境の応力繰返し回数を限界繰返し回数といいます。

鋼材においては、応力繰返し回数 107における応力振幅を疲れ限度と定めています。

鋼材においては、応力繰返し回数 107における応力振幅を疲れ限度と定めています。

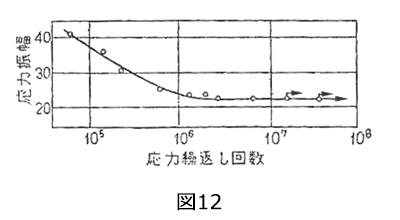

疲れ限度のうち平均応力が 0 の場合の応力振幅を特に両振疲れ限度といい、平均応力が応力振幅に等しい場合の上限応力または下限応力を片振疲れ限度といいます。

また、限界繰返し回数以下の回数における S-N 曲線上の応力を、その回数における時間強度といいます。

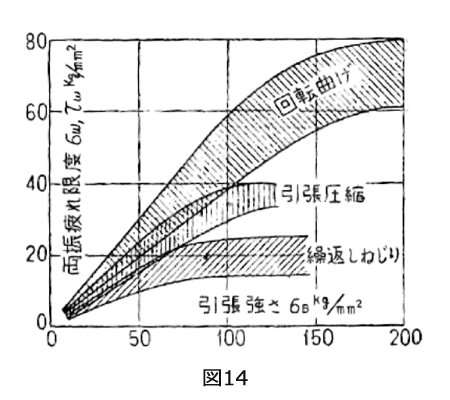

引張強さと疲れ限度

引張強さと疲れ限度とはほぼ比例的関係にありますが、かなりばらつきがあります。

第14図は炭素鋼を標準状態で試験した場合に現れるばらつきの範囲を示したものですが、図は上から回転曲げ、引張圧縮、繰返しねじりの順です。

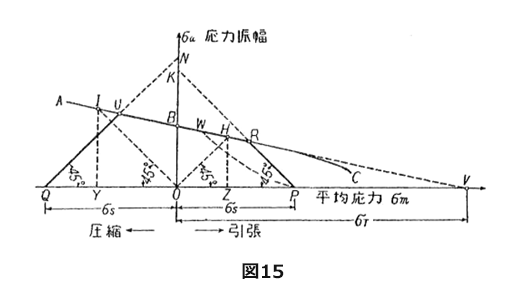

疲れ限度線図

疲れ強さを表現する方法はどうなっているでしょう?下の図15は繰返し引張圧縮に対する疲れ限度線図の一例です。

ABCは応力振幅を表しており、OB は両振引張圧縮疲れ限度、2ZH は片振引張疲れ限度、2YI は片振圧縮疲れ限度を表しています。

ABCは応力振幅を表しており、OB は両振引張圧縮疲れ限度、2ZH は片振引張疲れ限度、2YI は片振圧縮疲れ限度を表しています。

σm 軸上にその材料の真破断応力に等しく OV をとると、鋼材において IBHV はだいたい一直線になります。

OP=OK=引張降伏点、OQ=ON=圧縮降伏点とすると、直線 PK と QN はそれぞれ上限応力または下限応力が引張または圧縮の降伏点に等しくなる限界の線であり、図形QURP の内部が、疲れと降伏変形の両方に対して安全な範囲を示しています。

直線 PK は PW のようになり PK の下側にきます。PW は疲労変形線といいます。

通常、この疲れ限度線は NO の右側の線図だけを用いて示されることが多い。

寸法効果、形状係数と切欠係数

繰返し曲げ及びねじりにおいては、試験片の直径が大きくなる同一材料でも疲れ限度が下がって現れます。

今、試験片の径をd=小径、b=大径とすると、d/bが0に近づくと形状係数は3に近づき、d/bが1に近づくと形状係数は減少して2に近づきます。

この場合の形状係数を応力集中係数といい、平滑な試験片の疲れ限度と切欠付き試験片の疲れ限度との比を切欠係数といいます。

表面状況

表面仕上げの粗さは、疲れ限度に対して切火欠きによる応力集中と同様に作用し、粗さが粗いほど疲れ限度は低下します。

しかも、その下り方は引張強さが高いほど大きくなります。

腐食作用

腐食作用はその影響を著しく受けます。この点、ばねの腐食は前項の表面状況で知ることができるように、特に大きい疲れ限度の低下の原因となります。

さて、この講の最後に入ります。

J IS には何でもあるようですが、残 念ながら無いものもあります。

もちろん、現在の JIS は最終的なものではないのでこれからどんな材料や製品が出るか、またそれに対する試験法ができるかは計り知れません。“ 疲れ試験”もそのうちの一つです。

今ある JIS には3つのものが記述されています。

JIS Z 2273 金属材料の疲れ試験方法通則

JIS Z 2274 金属材料の回転曲げ疲れ試験方法

JIS Z 2275 金属平板の平面曲げ疲れ試験方法

以上の3つのうち、最初の通則は用語、試験片、試験機、試験方法、試験結果の取扱い等について記述されています。

以下の2つは回転曲げと平面曲げという試験方法について試験機やその方法についてそれぞれ記述しています。

*ここで、“ 回転曲げ”というのは車輪を支える輪軸のように、曲げモーメントを受けながら回転する試験機をいいます。一方、“ 平面曲げ”の方は新聞紙やノートを曲げるような曲げモーメントを受ける場合です。

しかし、上記記述にはばねの疲れ試験の内容が全くありません。

わずかに平面曲げの方は平板を曲げて使うところにばねにかかわりがあるように考えられます。

例えば、ねじり応力を受ける多くのばねについてはねじり試験機もなく、今のところ疲れ試験もできません。

そうなるとばねに欠かせられない疲れ試験はできないのでしょうか?もし、そうなると大変です。

例えば、ばねの設計はひとつひとつやり直しになるでしょうか?

いえいえ、そんなことはありません。

これまで何度も述べたように、疲れ強さは静的な強度と比例関係があって、その比例関係は“金属材料の疲れ試験方法通則”にのっとっていなければなりません。

例えば、試験片、試験機、試験方法等が JIS に準拠していればその比例関係も成り立ちます。

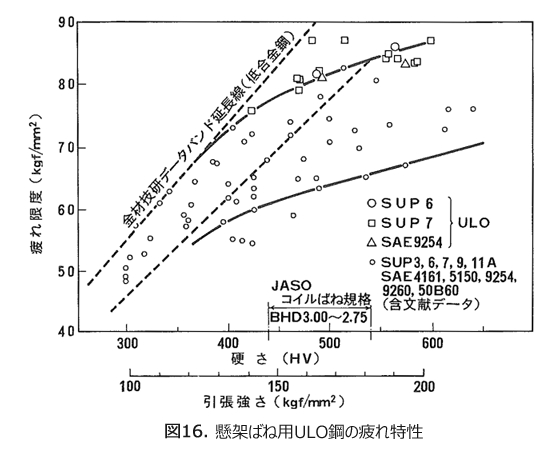

下の(次ページの)図16は懸架ばね用の数種類のばね鋼の小野式回転曲げ疲れ試験機による疲れ限度例で、この場合の試験片中央平行部の直径は8㎜で、その表面仕上げは▽印4つです。

図の横軸は HV 硬さと引張強さがとってありますが、図の太い上下2本の曲線は上の方は供試材をRH脱ガス処理した低酸素処理材で、通常 RH 脱ガス処理材の15~25ppm に比べて大幅に低減している ULO 鋼といいます。

図の横軸は HV 硬さと引張強さがとってありますが、図の太い上下2本の曲線は上の方は供試材をRH脱ガス処理した低酸素処理材で、通常 RH 脱ガス処理材の15~25ppm に比べて大幅に低減している ULO 鋼といいます。

低酸素処理材は図では上限に近いです。なお、この場合ショットピーニングは一切行っていません。

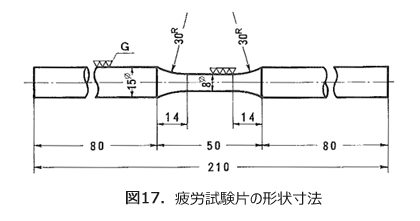

以上、JIS の回転曲げ疲れ試験は本来試験片の中央平行部の直径が8・12・15㎜のものを用いるのが原則ですが、今回は8㎜径(図17)のものを用い、HV 硬さや引張強さも一つの基準として求めた例を示しています。

以上、JIS の回転曲げ疲れ試験は本来試験片の中央平行部の直径が8・12・15㎜のものを用いるのが原則ですが、今回は8㎜径(図17)のものを用い、HV 硬さや引張強さも一つの基準として求めた例を示しています。

最後に参考文献を紹介してこの講を終えます。

出典:(社)日本ばね工業会発行『ばね論文集』30 号 斎藤 誠・伊藤幸生

今日はこれまで。